鉄骨製作の流れ

見積

設計図をもとに、鉄骨の骨組みやその他も材料の数量を拾いだし、必要な鉄骨重量を算出し、鋼材の種類、単価などを確認して見積書も作成を行う。

契約

見積書を基に金額交渉を行い、最終的な価格を決め受注契約を結ぶ。

図面

設計図・ゼネコンから受領する資料より、質疑応答・打合せを繰り返し、設計・ゼネコンの要求を満たした加工・組立・施工ができる製作図を作成する。

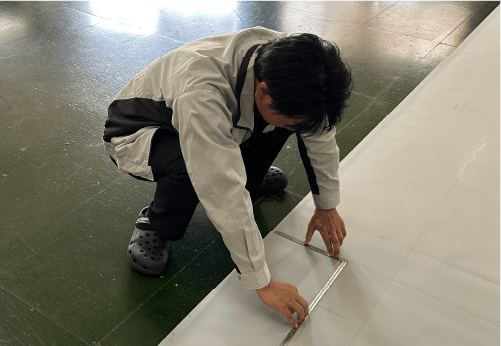

現寸

製作図に基づき、鋼材・切板の1部品ごとに切断形状・孔あけ・開先形状などを明記した加工明細書の作成・発注を行い、工場で組立できる加工図を作成する。

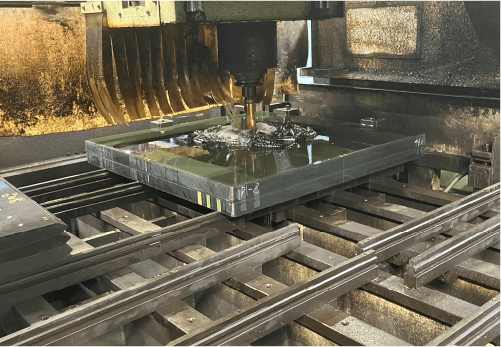

一次加工

図面から出力した一次加工用のフィルムをもとに、納入した鋼材に対してマーキング、孔あけ、切断、開先加工、ショットブラストによる表面処理を行う。

組立

製作図をもとに一次加工を施した部材を製品が完成したときに図面通りになるよう組立てる。次工程の溶接による鉄骨の縮みを考慮する必要があるため、組立て段階では図面に記載の寸法位置とは異なることがある。

溶接

組立て溶接を施した箇所すべてに本溶接を行い、製品に必要な強度を持たせる。溶接基準に従い溶接対象の板厚ごと継手種類ごとに溶接ビードの断面形状のサイズに注意し、入熱量・パス間温度を管理値内に収める必要がある。

製品検査

製造工程の各段階で、仕様書や製作図等の情報をもとに図面照合や各部の外観検査、非破壊検査、製品検査を行う。

塗装

製品の防錆、耐火を目的とした塗装を施す。設計指示により、塗装種類・範囲・膜厚が設定されている。また、建物の外周に設置されるバルコニー製品などはめっき業者による溶融亜鉛めっき加工が必要となる。塗装後は膜厚検査を実施する。

出荷

建方現場の当日に必要な製品を前日に車両に積み込む。建方には工区割や荷下ろしの手順があるため、ゼネコンと入念な打ち合わせが必要となる。積込と荷下ろしともに大変危険な作業となる為、細心の注意が必要である。

建方

出荷した製品を現場で組み立てる。弊社としては現場代理人を現場に派遣し、弊社と契約を交わした下請け会社により合番・本締め・溶接・塗装のタッチアップ作業を行う。